Rechnereinsatz in der Konstruktion: Optimierung von Konstruktionsprozessen

Forschungsfeld Optimierung von Konstruktionsprozessen

Die Anreicherung von virtuellen Produktmodellen mit anwendungsspezifischem Wissen gewinnt zunehmend an Bedeutung. Dies ist zum einen mit der Forderung nach verkürzten Produktentwicklungszyklen und zum anderen mit den gestiegenen Erwartungen an die Qualität und Zuverlässigkeit von Produkten zu begründen. Durch Wissensintegration (Knowledge Based Engineering, KBE) erfolgt die Entlastung aller im Entwicklungsprozess involvierten Personen von Routinetätigkeiten. Die langjährige Erfahrung in der Entwicklung optimierter Konstruktionsprozesse in Kooperation mit renommierten Industriepartnern und Forschungseinrichtungen ermöglicht es uns, die notwendige ganzheitliche Sichtweise einzubringen. Die Projekte umfassen grundsätzlich:

- Analyse unter Berücksichtigung des gesamten Konstruktionsprozesses

- Identifizierung von Optimierungspotentialen

- Entwicklung entsprechender Konzepte und Methoden zur Umsetzung

- Berücksichtigung von Berechnungsvorschriften zur Auslegung der Produkte

- Anpassungen der Softwaresysteme durch Anwendungsprogrammierung, um über Systemgrenzen hinaus agieren zu können

- Integration in die IT-Landschaft der Projektpartner

- Validierung der entwickelten Prozesse

Die gewonnen Erkenntnisse transferieren wir stetig in unsere Forschungsvorhaben und in unsere Lehrveranstaltungen.

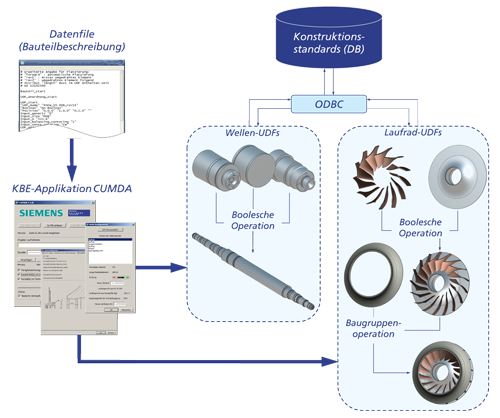

Kooperationsprojekt mit der Siemens AG, Standort Duisburg Anwendung von KBE-Techniken für die Konstruktion ausgewählter Verdichterkomponenten

Die in diesem Projekt erstellte Applikation CUMDA (Common UDF-based Modeling and Drawing Application) ist eine auf Knowledge-Fusion (KF) basierende Unigraphics NX4 Anwendung. Sie dient der Erstellung dreidimensionaler CAD-Modelle auf der Basis von vordefinierten UDFs (User Defined Feature). CUMDA stellt ein graphisches Userinterface zur Verfügung, das den Benutzer durch den Prozess der Modellerstellung leitet. Grundlage für die Erzeugung eines 3D-CAD-Modells ist die Definition der UDF-Eingabedaten sowie die Bereitstellung von Informationen über Boolesche Verknüpfungen und UDF-Positionen. Berücksichtigt wurde der automatisierte Modellaufbau von Verdichterwellen und Laufrädern. Integriert wurde auch die automatische Zeichnungsableitung der Fertigteilzeichnungen.

Ziel des Projektes war die Umsetzung der im vorangegangenen Projekt "Einführung von KBE-Techniken für ausgewählte Verdichterkomponenten" erarbeiteten Konzepte zur wissensbasierten Konstruktion von Verdichterbauteilen. Diese umfassten

die Teilautomatisierung des Konstruktionsprozesses für Prozessverdichterwellen und Radialverdichterlaufräder und wurden hier auf weitere Verdichterbaureihen erweitert.

Forschungsprojekt Einbindung von Fließbild-Daten in den Konstruktionsprozess

Mit der Entwicklung von Methoden zur Absicherung des Aufbaus virtueller Produktmodelle kompakter, verfahrenstechnischer Anlagen vor allem hinsichtlich ihrer Funktions-, Montage- und Wartungsgerechtheit sollen konstruktionsbedingte Fehler, insbesondere im Bezug auf Sicherheit und Zuverlässigkeit, bereits in einem frühen Entwicklungsstadium erkannt und verhindert werden. Durch eine widerspruchsfreie Einbindung von Fließbild-Daten und anderweitig dokumentiertem Anlagenwissen in den Engineering-Prozess können frühzeitig relevante Anforderungen erkannt und eingehalten werden. Zu diesen Anforderungen gehören beispielsweise spezielle funktionsabhängige Komponentenanordnungen sowie auch Begrenzungen des Bauraums durch die umliegende Peripherie der Anlage. Wichtig ist hierzu vor allem ein verlustfreier Datenaustausch zwischen allen speziell auf einen Entwicklungsschritt der Anlagenplanung ausgerichteten Programmen. Die auf diese Weise erstellten parametrischen, mit Wissen angereicherten Anlagenmodelle ermöglichen schließlich auch weitergehende Analysen, wie Sicherheits- und Zuverlässigkeitsanalysen sowie problemspezifische Anpassungen der Anlagenstruktur.

Kooperationsprojekt mit der Firma BMW AG Wissensbasierte Konstruktion von Scheinwerfern

Ziel dieses Kooperationsprojektes ist der Aufbau eines wissensbasierten Konstruktionssystems, das die effiziente Entwicklung von Scheinwerfern über alle Produktlinien der BMW AG ermöglicht.

Auf Visual Basic basierende Automatismen lesen das aktuelle CAD-Arbeitsmodell aus und führen die Konstruktion entsprechend fort. Dem Anwender steht eine in das CAD-System integrierte grafische Benutzeroberfläche zur Verfügung, die ihn durch den gesamten Konstruktionsprozess führt. Methoden der virtuellen Absicherung werden ebenfalls über das System abgebildet. Dazu wird Expertenwissen verschiedener Fachgebiete (FEM, CFD, Lichttechnik) integriert und in Hinblick auf die Benutzerfreundlichkeit aufbereitet.

Ziel ist es dem Konstrukteur ein intuitives Werkzeug zur Verfügung zu stellen, mit dessen Hilfe in kurzer Zeit ein qualitativ hochwertiges CAx-Modell erstellt werden kann. Damit wird sichergestellt, dass relevante Einflüsse auf die komplexe Komponente Scheinwerfer schon in der Konzeptphase abgebildet und überprüft werden können.

Forschungsprojekt Höherwertige Konstruktionsobjekte für CAD-Prozesse

Sollen standardisierte Konstruktionskomponenten als Lösungsträger zur Erfüllung von Teilfunktionen innerhalb einer Baugruppe genutzt werden, müssen komponentenspezifische Randbedingungen beachtet werden. Das bedeutet, dass im CAD-System neben den Platzierungsbedingungen insbesondere funktionale und berechnungsrelevante Abhängigkeiten zu angrenzenden Konstruktionskomponenten zu berücksichtigen sind. Auch in leistungsfähigen CAD-Systemen fehlen heute Mechanismen, um automatisiert Bewertungsvorgänge zu initiieren, die eine funktionale Eignung im Baugruppenkontext sicherstellen. Derzeit muss der Konstrukteur manuell für die Einhaltung von Randbedingungen und Nachführung von Änderungen sorgen. Höherwertige Konstruktionsobjekte unterstützen den Konstrukteur, Inkonsistenzen zwischen Gestalt- und Berechnungsmodell zu vermeiden und die Gefahr der Nichtberücksichtigung relevanter Vorschriften zu verringern. Höherwertige Konstruktionsobjekte tragen dazu bei, den Konstrukteur von Routinetätigkeiten zu entlasten. In diesem Zusammenhang spielt die Abbildung der wechselseitigen Komponentenabhängigkeiten im virtuellen Produktmodell eine zentrale Rolle. Höherwertige Konstruktionsobjekte stellen sicher, dass ein neu eingebautes Konstruktionselement dem aktuellen Baugruppenkontext aus funktionaler und belastungsrelevanter Sicht gerecht wird. Im folgenden Screencast wird die Verwendung von Höherwertigen Konstruktionsobjekten veranschaulicht.

Video:

Hko

Kooperationsprojekt mit der Firma Siemens AG, Standort Bocholt Konfigurationssystem für Balligzahnkupplungen

Bei den Balligzahnkupplungen des Typs ZBG der Siemens AG handelt es sich um drehstarre Kupplungen, die zur Verbindung der Motor- und der Getriebewelle von Schienenfahrzeugen dienen. Die gekapselten, innenliegenden Kupplungsteile sorgen (über Hohlrad und Zahnrad) für den Ausgleich der Verlagerungen zwischen Motor und Getriebe, die durch dynamische Lasten und die variierenden Beladungszustände der Schienenfahrzeuge hervorgerufen werden. Die Verbindung zwischen Motor- bzw. Getriebewelle wird durch Kegelquerpressverbände realisiert. Die Ein- und Ausgabe von Daten und deren Koordination übernimmt eine mit spyydmaxx (ACATEC) entwickelte KBE-Applikation. Von hier aus werden die CAD-Daten (ProEngineer, PTC) manipuliert und die Berechnungen ausgelöst. Je nach Auslegungsszenario werden unterschiedliche Eingaben verlangt, die mittels Plausibilitätskontrollen überwacht werden, um die Modellstabilität zu gewährleisten und nicht funktionsgerechte Modelle zu vermeiden. In die Auslegung fließen umfangreiche Berechnungen ein, um die Festigkeit zu gewährleisten und die geforderte Verlagerung sicherzustellen. Der Konstrukteur bekommt Berechnungsergebnisse zentral angezeigt und wird bei der Gegenüberstellung von alternativen Ausprägungen unterstützt. Nach dem Konfigurationsvorgang liefert das System eine sprachenabhängige Dokumentation über den gesamten Berechnungsgang, eine 2D-Angebotszeichnung mit den wichtigsten Konstruktionsmerkmalen und ein 3D-Modell im Austauschformat. Das gesamte Projekt wird in einer Datenbank gespeichert, so dass die weitere Nutzung und Anpassung bzw. wiederholte Zugriffe gewährleistet werden.

Kooperationsprojekt in Zusammenarbeit mit dem Zentrum für Brennstoffzellentechnik (ZBT) Auxiliary Power Unit Packaging

In Zusammenarbeit mit dem Zentrum für Brennstoffzellentechnik (ZBT) in Duisburg wurde ein Industrieprojekt bearbeitet, in dem virtuelle Prototypen einer mit Flüssiggas betriebenen mobilen Brennstoffzelleneinheit (Auxiliary Power Unit (APU)) für verschiedene Einsatzbereiche zu erstellen waren. Zu den Einsatzbereichen zählt insbesondere die Nutzung zur unabhängigen Stromversorgung im Freizeitbereich, beispielsweise in Wohnmobilen oder Segelbooten. Die Anordnung der Systemkomponenten variiert je nach Einsatzbereich unter anderem durch den jeweils verfügbaren Bauraum. Die APU sollte nach Möglichkeit unauffällig in vorhandenen, bisher ungenutzten Freiräumen untergebracht werden, wodurch sich die Forderung nach einer möglichst kleinen Baugröße ergab.

Kooperationsprojekt in Zusammenarbeit mit der Firma Tünkers Maschinenbau GmbH Greiferkonfigurationssystem für Industrieroboter

Die Entwicklung und Konstruktion von Greifersystemen erfordert ein erhöhtes Erfahrungspotential. Liegt dieses Erfahrungspotential bei einem Mitarbeiter oder auf Seiten eines externen Konstruktionsbüros, besteht eine gewisse Abhängigkeit in Bezug auf das Konstruktionswissen. Um dieses Abhängigkeitsverhältnis zu umgehen, wird zunehmend versucht, das heuristische Wissen von Mitarbeitern in computergestützte Anwendungen zu implementieren.

Ziel dieses Projektes war deshalb die Entwicklung eines wissensbasierten Anwendungssystems auf Basis des PLM-Systems CATIA V5 zur Konfigurierung und Konstruktion von Greifersystemen für die Karosseriefertigung in der Automobilindustrie.

Das Anwendungssystem baut das Greifersystem nach Sammlung aller notwendigen Informationen, unter Berücksichtigung der im System hinterlegten Regelwerke, selbständig auf. Bei der Entwicklung des Anwendungssystems wurde auf eine leichte Bedienbarkeit der interaktiven Oberfläche Rücksicht genommen. Der modulare Aufbau des Programms und die Anbindung an eine externe Datenbank ermöglicht hierbei die einfach durchzuführende Erweiterbarkeit und Anpassung des Systems ohne tiefergehende Programmierkenntnis.

Kooperationsprojekt mit der Firma Stiebel Konzeptentwicklung für ein Anwendungssystem zur intelligenten Auslegung und Konfigurierung von kundenspezifischen Verteilergetrieben

Im Anwendungsbereich Antriebstechnik/Getriebebau gilt es, eine weit reichende Produktivitätssteigerung in der Produktentwicklung kundenspezifischer Komponenten durch Konzentration auf die Kernkompetenzen der Entwicklung/Projektierung und Konstruktion zu erzielen. Für Teilaufgaben der Getriebeentwicklung hat sich der Einsatz von Softwaresystemen bereits bewährt. Wechselseitige Abhängigkeiten zwischen den Getriebekomponenten sind damit jedoch nicht ohne weiteres abbildbar, da die genannten Programme vor allem für die Entwurfsphase bzw. die Grobgestaltung entwickelt wurden. Ein anpassungsfähiges virtuelles Gesamtprodukt (z. B. Getriebe) erfordert dagegen den Einsatz eines problemabhängig konfigurierbaren bzw. gestaltbaren, parametrischen 3D-CAD-Systems.

Ziel des Projekts war es, unter konkreten betrieblichen Bedingungen die wechselseitige Beeinflussung von den zu erfüllenden Funktionen und einer realisierbaren Gestalt bei der Getriebeentwicklung zu untersuchen und darauf aufbauend ganzheitliche Konzepte für wirtschaftliche, rechnergestützte Lösungsstrategien zu erarbeiten, die eine entsprechende Produktmodellierung und -fertigung im Unternehmen unterstützen. Ziel war es daher auch, wesentliche Bestandteile eines geeigneten virtuellen Getriebemodells zu definieren, so dass erforderliche Informationen für die Konstruktion sowie für vor- und nachgelagerte Prozesse aus dem CAD-Datensatz abgerufen werden können.