Rechnereinsatz in der Konstruktion: Produktdatenmanagement

Forschungsfeld Produktdaten - und Prozessmanagement Varianten- und Komplexitätsmanagement

Wettbewerbsdruck veranlasst Unternehmen sich an den individuellen Wünschen ihrer Kunden zu orientieren. Daraus resultieren ein immer größer werdendes Produktspektrum, eine zunehmende Variantenvielfalt und damit eine steigende Produkt- und Prozesskomplexität. Diesen müssen die Unternehmen mit effektiven Ansätzen begegnen. Neben konstruktiv-technischen Maßnahmen zur Vereinfachung von Produktstrukturen (Standardisierung, Baukastensysteme, etc.), sind informationstechnische Ansätze gefragt, um eine höhere Transparenz in Bezug auf das Produktspektrum zu erreichen. Beide Ansätze (konstruktiv-technisch und informationstechnisch) sind dabei hochgradig interdependent. Von diesem Trend ist nicht nur die Serienfertigung im Maschinen- und Anlagenbau betroffen, sondern auch in erheblichem Maß die Einzelfertigung.

Die Bewältigung der immer weiter steigenden Komplexität verlangt ganzheitliche Konzepte, welche die gesamte Wertschöpfungskette berücksichtigen und abteilungs- und systemübergreifend umgesetzt werden können. Dafür kommen diverse Werkzeuge, Ansätze und Methoden zum Einsatz, die durch ein standardisiertes Vorgehensmodell miteinander gekoppelt werden müssen, um Insellösungen zu vermeiden.

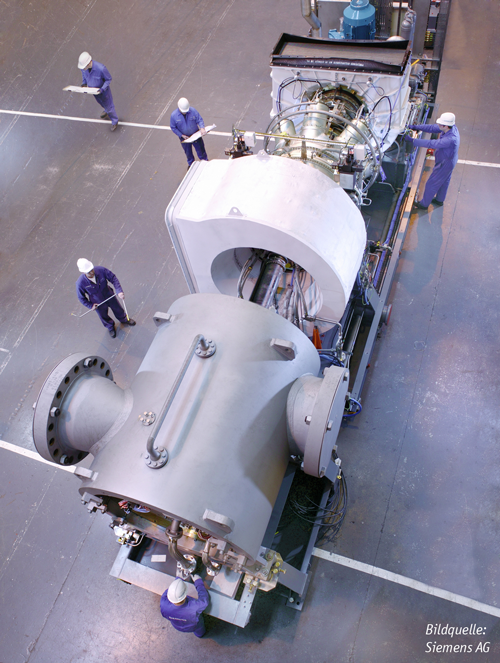

Kooperationsprojekt in Zusammenarbeit mit der SIEMENS AG, Standort Duisburg Varianten- und Komplexitätsmanagement in der Einzelfertigung

Im Rahmen des Projekts wurde ein Vorgehensmodell zur Beherrschung der Komplexität und Erhöhung der Transparenz innerhalb der Organisation entwickelt. Das Konzept baut auf einer einheitlichen Referenzstruktur auf und ist abteilungs- und prozessübergreifend zu implementieren. Dies hat den Vorteil, dass eine zukunftsorientierte, global integrierte und ganzheitliche Lösung entwickelt wird, die Insellösungen vermeidet und eine Transparenzerhöhung innerhalb der Organisation sichert. Darüber hinaus ergeben sich folgende Vorteile:

- Bessere Nachvollziehbarkeit von Änderungen und Entwicklungen

- Verkürzung der Suchzeiten

- Globales Handling von Dokumenten

- Transparenzerhöhung innerhalb der Organisation

- Erleichterung der Kommunikation und der Koordination

- Durchgängiges Variantenmanagement zur Beherrschung der Variantenvielfalt

- Strukturierte ABC-Analyse

Hervorzuheben ist auch die dabei realisierte, gekoppelte Versionierung von Produkten und Produktkomponenten, Standards und eingesetzten Softwarewerkzeugen. Allgemein ausgedrückt kann mit einem integrierten System das „Sprechen einer gemeinsamen Sprache“ wirkungsvoll und nachhaltig unterstützt werden. Dies betrifft auch standortübergreifende Entwicklerteams und global agierende Vertriebs-, Engineering- und Serviceteams.

Forschungsfeld Produktdaten - und Prozessmanagement Produktdaten- und Produktlebenszyklusmanagement

Die steigende Komplexität von Produkten und die interdisziplinäre Zusammenarbeit verschiedener Abteilungen erfordern die Nutzung von modernen Datenmanagementsystemen (DMS). Besonders im Bereich Maschinenbau kann der langfristige Erfolg des Unternehmens mit Produktlebenszyklusmanagementsystemen (PLM) erreicht werden. PLM-Systeme legen den Grundstein für einen durchgängigen organisationsübergreifenden Informationsfluss. Allerdings wird eine ganzheitliche Integration der Unternehmensprozesse durch eine Vielzahl von Insellösungen und einer unzureichenden Integration von Systemen und IT-Landschaften verkompliziert.

Um den Erfolg der PLM-Strategie zu gewährleisten, müssen bei der Auswahl, der Implementierung und dem Roll-Out der PLM-Systeme sowohl Produkte als auch Prozesse in den Mittelpunkt gestellt werden. Dazu kommen die kontinuierlichen Verbesserungs- und Optimierungsmaßnahmen in der produktiven Nutzungsphase. Eine systematische Anforderungsanalyse und durchgängige Wertstromaufnahme dienen hier dazu die Unternehmensprozesse für die effektive Verwendung der PLM-Systeme anzupassen. Des Weiteren sollen Haupt IT-Systeme und hauseigene Software-Tools unter Berücksichtigung der verfügbaren Ressourcen und festgelegten Anforderungen in das PLM-System integriert und eingebunden werden.

Kooperationsprojekt mit der Firma Keytech Entwicklung einer CAD-Schnittstelle für das PDM-System Keytech

In den frühen Phasen des Produktentwicklungsprozesses stehen die CAD-Systeme im Vordergrund. Daher ist es notwendig während des Entstehungsprozesses auf Daten aus anderen Engineering-Informationssystemen (EIS) zuzugreifen. Beispielsweise zu nennen sind hier Produktstrukturen, Berechnungsdokumentationen, etc. Hierbei spielt nach wie vor das PLM-System die zentrale Rolle der Datenverwaltung und -verknüpfung. Zur Anbindung von unterschiedlichen Softwaresystemen können generische Schnittstellen zum Einsatz kommen, die eine effektive und kostengünstige Lösung zum Daten- und Informationsaustausch bieten.

Im Rahmen dieses Projektes wurde eine Schnittstelle zwischen Creo (CAD) und Keytech (PLM) entwickelt. Durch die Schnittstelle werden sowohl die CAD-Daten (Bauteile, Baugruppen, Zeichnungen) als auch CAD-Informationen (Werkstoff, Gewicht, Abmessungen, etc.) zwischen Creo und Keytech ausgetauscht. Dazu kommen die automatische Aktualisierung von Zeichnungsköpfen und die Erstellung der Stücklisten.

Mehr lesen