Materialverarbeitung

GEGENSTAND UNSERER FORSCHUNG

Verarbeitung von Nanomaterialien zu funktionalen Schichten, Membranen und Bauteilen

ZIEL

Wir schließen die Lücke zwischen Nanomaterial und Demonstrator, indem wir Dispersion, Funktionalisierung und Prozessierung so gestalten, dass sich anwendungsreife Schichten, Membranen und Bauteile herstellen lassen.

HIGHLIGHTS

- Integrierte Prozessketten von der Partikelsynthese bis zur Beschichtung in direkt verbundenen Laboren („Linked Facilities“).

- Breites Methodenspektrum für die Formulierung und Dispergierung von Nanopartikeln in maßgeschneiderten Flüssigkeiten und Polymeren.

- Skalierbare Beschichtungs- und Formgebungsverfahren vom Labor- bis zum Technikumsmaßstab (u. a. Druck-, Sprüh- und Rakelprozesse).

- Kombination von Laser-, Plasma- und thermischen Verfahren zur gezielten Einstellung von Schichtmorphologie und Materialeigenschaften.

Nanopartikel werden nur selten direkt nach der Synthese zu Festkörpern verarbeitet. In der Regel überführen wir sie zunächst in Flüssigkeiten und erzeugen stabile kolloidale Dispersionen. Solche Systeme sind leichter zu handhaben, verhindern Aggregation und bilden die Grundlage für reproduzierbare, skalierbare Prozessschritte.

Die Funktionalisierung ist der Schlüssel, um Nanopartikel prozessierbar zu machen und ihre Eigenschaften zu definieren. Durch organische Liganden, Polymere oder anorganische Hüllen passen wir die Oberfläche an das jeweilige Prozessmedium und die Zielanwendung an.

Die Prozesskette der Materialverarbeitung spiegelt sich direkt in der NETZ-Gebäudestruktur wider: Synthese, Dispergierung, Funktionalisierung und Prozessierung sind in „Linked Facilities“ räumlich so angeordnet, dass Proben ohne Unterbrechung und bei Bedarf unter Schutzatmosphäre durch alle Schritte geführt werden können. Dadurch bleiben empfindliche Nanomaterialien vom ersten Wachstumsschritt bis zur fertigen Schicht oder zum Bauteil unter optimalen Bedingungen und die gesamte Kette kann systematisch untersucht und optimiert werden.

Beteiligte Arbeitsgruppen

Prof. Mathias Ulbricht

Arbeitsgruppe Technische Chemie – Membranen und Trennprozesse: Entwicklung und funktionale Modifikation polymerer Membranen sowie hybrider Membranmaterialien für Wasseraufbereitung, Stofftrennung und (photo-)katalytische Anwendungen – von der Polymersynthese über das Gießen und Beschichten bis hin zu Langzeit-Stabilitätsstudien.

Prof. Doris Segets

Lehrstuhl Particle Science and Technology: Dispergierung, Stabilisierung und Formulierung von Nanopartikeln in Slurries und Tinten, skalierbare Prozessierung (z.B. Beschichtung, Drucken) für Elektroden, Funktionsschichten und andere energietechnische Komponenten inklusive in-line-Prozessanalytik und datengetriebener Prozessoptimierung.

apl. Prof. Hartmut Wiggers

Arbeitsgruppe Reaktive Fluide / Nanoparticles: Gasphasensynthese von Nanopartikeln und deren Weiterverarbeitung zu Pulvern, Pasten und Schichten; Kopplung von Spray-Flame-Synthesis mit nachgelagerten Prozessschritten wie Dispergierung, Slurry-Herstellung und Elektrodenbeschichtung für Batterien und andere Energiespeicher.

Prof. Stephan Barcikowski

Technische Chemie I – Laserbasierte Nanopartikel und Hybridmaterialien: Laserbasierte Herstellung von Nanopartikeln in Flüssigkeiten und deren Integration in Tinten, Pasten und Beschichtungen; Entwicklung von Prozessketten zur Einbettung dieser Partikel in Polymere, Metalle und Keramiken für energiebezogene Anwendungen.

Prof. Roland Schmechel

Nanostrukturtechnik – Druckbare Funktionsmaterialien: Verarbeitung nanostrukturierter Materialien zu dünnen Schichten und Bauteilen mittels druckbarer Verfahren (z.B. Lösungsspincoating, Drucktechniken); Erarbeitung von Prozess-Struktur-Eigenschafts-Beziehungen für organische, anorganische und hybride Funktionsmaterialien.

Prof. Corina Andronescu

Elektrochemische Katalyse und funktionale Elektroden: Entwicklung und Herstellung (elektro-)katalytisch aktiver Schichten und Elektroden – von Tintenformulierung und Beschichtung über Sinter- und Nachbehandlungsprozesse bis hin zur Integration in elektrochemische Zellen (z.B. für CO₂-Reduktion, Elektrolyse).

Prof. Gabi Schierning

Applied Quantum Materials / Thermoelektrische Dünnschichten (Prof. Gabi Schierning): Abscheidung, Strukturierung und Nachbehandlung thermoelektrischer und anderer funktionaler Dünnschichten; Untersuchung, wie Prozessparameter die Mikrostruktur und damit Transport- und Energieumwandlungseigenschaften bestimmen.

Prof. Matthias Epple

Anorganische Chemie – Nanopartikel und Hybridmaterialien: Synthese, Funktionalisierung und Einbettung anorganischer Nanopartikel in Polymer-, Keramik- und Metallmatrizen; Entwicklung von Kompositen und Beschichtungen mit maßgeschneiderten mechanischen, optischen oder (bio)funktionalen Eigenschaften.

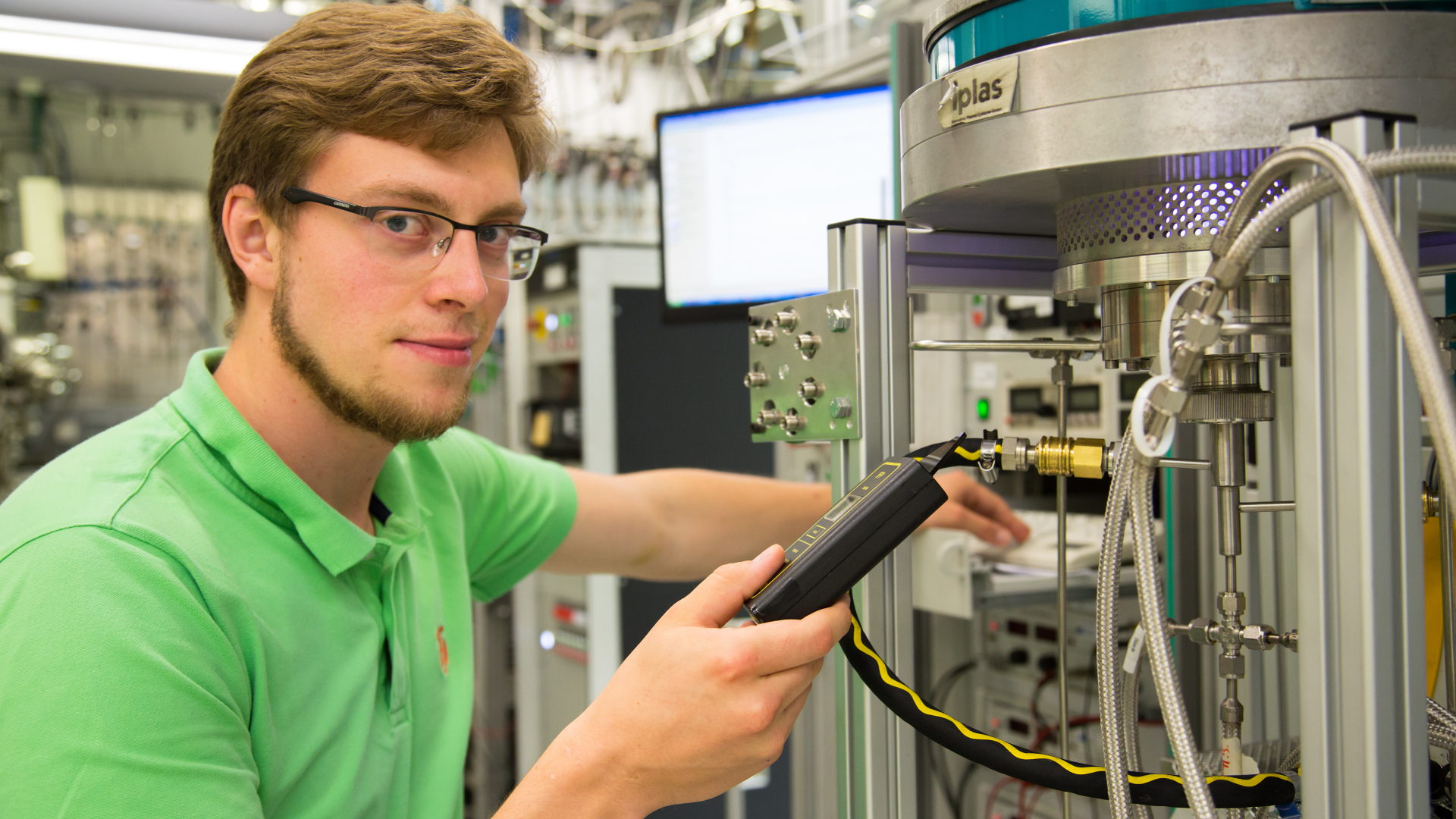

Dr. Nicolas Wöhrl

Plasmabasierte Beschichtungsprozesse: Plasma-unterstützte Abscheidung und Strukturierung dünner Kohlenstoff- und Oxidschichten sowie die Kontrolle von Morphologie, Defektstruktur und Funktionalität durch Prozessführung.