Kohärenz

Als verbindendes Element dienen eine gemeinsame Modellkonfiguration und die Definition von Materialsystemen. Dadurch entfällt eine zeitaufwändige Startphase und eine kohärente Zusammenarbeit wird sichergestellt. Alle Teilprojekte werden unmittelbar von einer, normalerweise aber von beiden Festlegungen zur Modellkonfiguration und zum Materialsystem beeinflusst.

Definition einer Modellkonfiguration

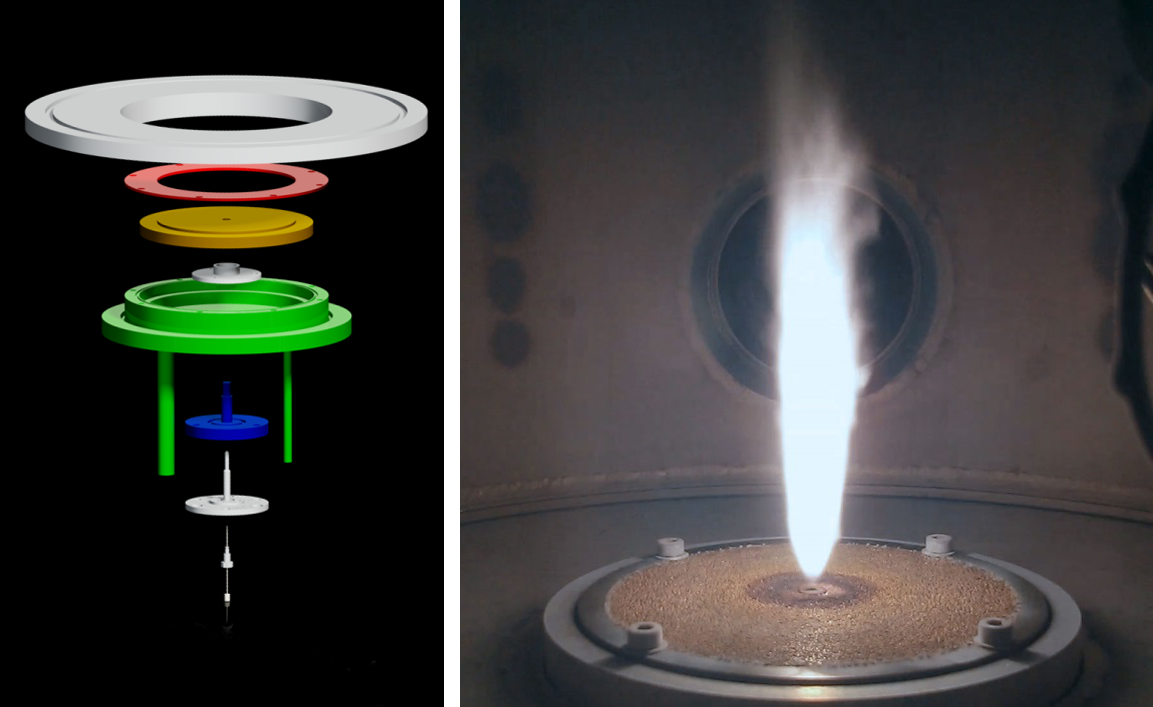

Ein zentrales Element des Schwerpunktprogramms ist der Entwurf und Einsatz eines Standardbrenners, des so genannten SpraySyn-Brenners (Abbildung 5). Eine innerhalb des SPP1980 vereinbarte Standardkonfiguration ermöglicht eine umfassende Charakterisierung der Sprayflam-mensynthese mit einer Vielzahl an In-situ- und Ex-situ-Messverfahren und die Implementierung und Integration von Submodellen mit dem Ziel einer validierten Gesamtsimulation. So soll ein international anerkannter Standard mit langfristiger Bedeutung geschaffen werden. Voraussetzung hierfür ist die Entwicklung eines Brenners, der ideale Voraussetzungen für Messung und Simulation bietet, reproduzierbar arbeitet, vergleichsweise kostengünstig ist und bei der Simulation geringen Aufwand für die korrekte Behandlung von Randbedingungen und Fernfeld erfordert. Zudem soll der Brenner so konstruiert sein, dass er in eine Kammer integriert werden kann, um Druck und Zusammensetzung der Atmosphäre (insbesondere Sauerstoffgehalt) gezielt variieren können.

Bisherige Brenner, die aufgrund ihrer kommerziellen Verfügbarkeit bereits in mehreren Labors vorhanden sind, sind für diesen Zweck nur bedingt geeignet. Sie nutzen beispielsweise für die Stützflamme kreisförmige Schlitzöffnungen mit sehr geringer Schlitzbreite (wenige hundert Mikrometer). Daraus resultieren sehr hohe Austrittsgeschwindigkeiten, die in einer Zone abseits des eigentlichen Prozesses sehr hohen Simulationsaufwand hervorrufen. Aufgrund der geringen Spaltmaße ist das Strömungsfeld zudem im extremem Maß von der Justage abhängig. In fast allen Fällen ergibt sich dadurch eine Abweichung von der angestrebten Axialsymmetrie. Aufgrund der fehlenden Übertragbarkeit wären die Messergebnisse aus unterschiedlichen Labors nicht unmittelbar kombinierbar.

Es wird ein modulares Konzept angestrebt, bei dem die Gase durch eine kostengünstige Sinterplatte ausströmen und die Pilotflamme durch unter der Sinterplatte liegende Zuströmkammern variiert werden kann (Abbildung 5). Durch die gut simulierbare Stützflamme kann der Brenner in unterschiedliche Gehäuse eingebaut werden und damit der Einfluss der Umgebung mit begrenztem Rechenaufwand erfasst werden. Ein wesentliches Ziel ist ein benutzerfreundliche Konstruktion, bei der die Teile leicht demontiert und gereinigt werden können und bei der sich kritische Bauteile selbst zentrieren um eine reproduzierbare Geometrie zu gewährleisten.

Der Brenner soll einerseits für die CFD-Simulation optimale Bedingungen bieten (keine Zonen enthalten, die extreme Gitterauflösung erfordern, Entkopplung von der Umgebung) und vollen Zugang für optische Messungen ermöglichen (keine Versperrungen, kein Einfluss durch Fenster im Gehäuse).

Definition von Materialsystemen

Die betrachteten Materialien sind gezielt ausgewählt, um das Gesamtsystem mit unterschiedlichen und zunehmenden Komplexitäten untersuchen zu können.

- Eisen-Oxide: Hierbei handelt es sich um ein System, bei dem schon vergleichsweise viele Grundlagen bekannt sind. Aufgrund der verschiedenen Oxidationsstufen und Phasen ist eine zielgerichtete Synthese herausfordernd und das Material daher ein kritischer Testfall für die Simulation der Sprayflammensynthese.

- Barium/Strontium-Oxide: Diese Substanzen neigen zur Carbonat-Bildung und erfordern daher ein hohes Maß an Prozessverständnis bzgl. der Temperaturverteilung und Rückströmung von Verbrennungsabgasen.

- Barium/Titan-Oxide: Die Ausgangsstoffe (z.B. TTIP) sind stark hydrolyseempfindlich und erfordern damit ein hohes Maß an Prozessverständnis bzgl. der Rückströmung von in der Verbrennung gebildetem Wasserdampf.

- Cer/Aluminium-Oxide: Diese Materialien können bisher allenfalls über sehr teure Prekursoren in Flammen hergestellt werden. Das Ziel ist hier die Substitution durch Salze. Dies führt zu einer hohen Anforderung an die Spraybildung und Verdampfung, um eine Verunreinigung der Produkte durch große Partikel, die durch unvollständige Sprayverdampfung entstehen, zu vermeiden.

- Bismut: Von besonderem Interesse ist, Bismutpartikel in der Flamme bis zum Metall zu reduzie-ren. Dies ohne die gleichzeitige Bildung von Rußverunreinigungen zu erreichen, erfordert eine hohes Maß an Detailverständnis und ggf. eine Anpassung der Zusammensetzung des Lösungsmittels.

Literaturverzeichnis

[1] J. Menser, S. Kluge, T. Dreier, C. Schulz: Approach to standardize a spray-flame nanoparticle synthesis burner (Int. Workshop on Laser-induced Incandescence, Hven, Sweden, 2014)

[2] C. Weise, J. Menser, H. Wlokas, T. Dreier, C. Schulz, A. Kempf, H. Wiggers: Towards a standardized nanoparticle synthesis spray flame (MRS Fall Meeting, Boston, 2014)